第一章 产业本质:制造业的“数字心脏”

数字化装备是制造业的“数字心脏”,涵盖工业机器人、数控机床、3D打印机、智能传感器等品类,核心价值在于让“钢铁机器”学会“思考”。2025年,全球数字化装备市场规模将突破3.2万亿美元,中国占比超35%,是德国、日本、美国三大强国总和。这个行业正经历三大本质变革:从“硬件销售”转向“软硬一体”(发那科推出“机器人+AI算法”套餐)、从“单机智能”转向“系统协同”(西门子打造数字孪生工厂)、从“国产替代”转向“全球规则制定”(中国牵头制定5G+工业互联网国际标准)。

第二章 政府战略管理:顶层设计与落地抓手

1. 战略定位:从“跟跑”到“领跑”

中国方案:工信部发布《数字化装备产业创新发展行动计划(2025-2030)》,明确“三步走”目标:2025年高端数控机床国产化率超50%,2027年工业机器人密度达500台/万人,2030年建成5个世界级产业集群。

德国经验:德国“工业4.0”战略聚焦“数字主线”,要求所有新装备必须预留物联网接口,倒逼企业数字化转型。

美国路径:通过《芯片与科学法案》定向补贴,英特尔、应用材料等企业研发费用占比提升至25%,加速EUV光刻机等“卡脖子”技术突破。

2. 政策工具箱:四维发力

财政补贴:中国对五轴联动数控机床采购给予30%补贴,单台设备最高补贴500万元。

税收优惠:德国对数字化装备企业研发费用加计扣除比例达150%,推动西门子年研发投入超40亿欧元。

金融支持:日本政策投资银行设立“数字装备专项贷款”,利率低至0.5%,期限长达15年。

标准制定:中国牵头制定ISO数控系统国际标准,打破西门子、发那科垄断,每项标准可带动百亿级市场。

3. 风险管控:三大底线思维

技术安全:建立“白名单”机制,禁止政府采购搭载非可信芯片的数字化装备,规避“后门”风险。

数据主权:要求工业互联网平台数据本地化存储,特斯拉上海工厂数据需经脱敏处理方可出境。

产能过剩:通过“产能置换”政策,要求新建数字化装备项目必须淘汰1.2倍旧产能,避免重复建设。

第三章 区域发展战略:从“单点突破”到“协同共生”

据中研普华产业研究院的《》分析

1. 四大产业集群模式

长三角模式:以上海为龙头,苏州、无锡为两翼,聚焦工业机器人、数控系统,形成“研发-制造-应用”闭环,代表企业:ABB、新时达。

珠三角模式:以深圳为核心,东莞、佛山为配套,主打3C电子装备、锂电设备,华为、比亚迪、大族激光形成产业联盟。

东北模式:沈阳机床、大连光洋突破五轴联动数控机床,服务航空航天、船舶重工,打造“大国重器”基地。

中西部模式:武汉“中国光谷”聚焦激光装备,长沙“工程机械之都”发力智能挖掘机,形成特色化发展路径。

2. 区域协同机制

飞地经济:上海在盐城建设“数字化装备产业园”,税收五五分成,吸引发那科、库卡等外资企业入驻。

产业链共建:成渝地区共建“工业互联网标识解析体系”,实现装备数据跨省互认,降低企业数字化成本20%。

人才共享:长三角生态绿色一体化示范区推行“人才资质互认”,工程师可在沪苏浙皖自由执业,破解人才虹吸难题。

3. 典型城市案例

深圳:设立“数字化装备产业基金”,首期规模200亿元,投资大族激光、海目星等企业,要求被投企业5年内研发投入占比不低于8%。

佛山:打造“定制化装备之都”,美的集团通过“灯塔工厂”带动周边300家中小企业数字化改造,良品率提升15%。

沈阳:建设“数字化装备博物馆”,展示从“一五”计划到智能机床的产业变迁,年接待游客超50万人次,打造工业旅游新IP。

第四章 投资价值:五大万亿级赛道

据中研普华产业研究院的《》分析预测

1. 工业机器人

机会点:中国工业机器人密度仅322台/万人,较德国(429)、新加坡(670)差距明显,未来5年需求缺口超50万台。

标的:埃斯顿(国产龙头)、新松机器人(特种机器人)、绿的谐波(减速器)。

数据支撑:锂电、光伏行业机器人采购量年均增速超40%,单机价格从30万元降至15万元,性价比凸显。

2. 数控机床

机会点:五轴联动数控机床国产化率不足10%,进口替代空间超2000亿元。

标的:科德数控(五轴机床)、海天精工(龙门加工中心)、华中数控(数控系统)。

数据支撑:航空航天领域对高端机床需求激增,单台设备采购预算从500万元提升至2000万元。

3. 3D打印

机会点:金属3D打印在航空航天、医疗植入物领域渗透率不足5%,未来5年复合增速超30%。

标的:铂力特(航空航天3D打印)、先临三维(齿科3D扫描)、华曙高科(高分子3D打印)。

数据支撑:C919大飞机3D打印零件占比从3%提升至15%,减重30%的同时降低成本20%。

4. 智能传感器

机会点:工业现场级传感器国产化率仅25%,高端市场被西门子、霍尼韦尔垄断。

标的:汉威科技(气体传感器)、歌尔股份(MEMS传感器)、敏芯股份(压力传感器)。

数据支撑:智能制造工厂每增加10%传感器,设备利用率提升8%,故障停机时间减少15%。

5. 工业软件

机会点:中国工业软件市场规模仅占全球7%,EDA、CAE等研发设计类软件95%依赖进口。

标的:中控技术(DCS控制系统)、宝信软件(钢铁行业MES)、能科科技(数字孪生)。

数据支撑:使用工业软件的企业研发周期缩短30%,能耗降低12%,但采购成本仅占设备投资的3%。

第五章 风险警示:四大“暗礁”需警惕

1. 技术断供风险:某企业因未采用“可信芯片”,被排除在政府采购名单外,年损失超10亿元。

2. 产能过剩风险:某省盲目上马10个机器人产业园,导致工业机器人价格战,毛利率跌破10%。

3. 数据安全风险:某车企因工业互联网平台遭黑客攻击,泄露生产数据,直接损失超5000万元。

4. 人才缺口风险:某数字化装备企业因缺乏AI算法工程师,项目延期1年,错失市场窗口期。

第六章 未来展望:2030年行业终极图景

1. 技术爆发点

自主可控:中国突破14nm以下芯片制造装备,EUV光刻机国产化率超30%,打破ASML垄断。

柔性制造:工业机器人实现“手眼脑”协同,可自主切换10种以上工艺,适应小批量定制生产。

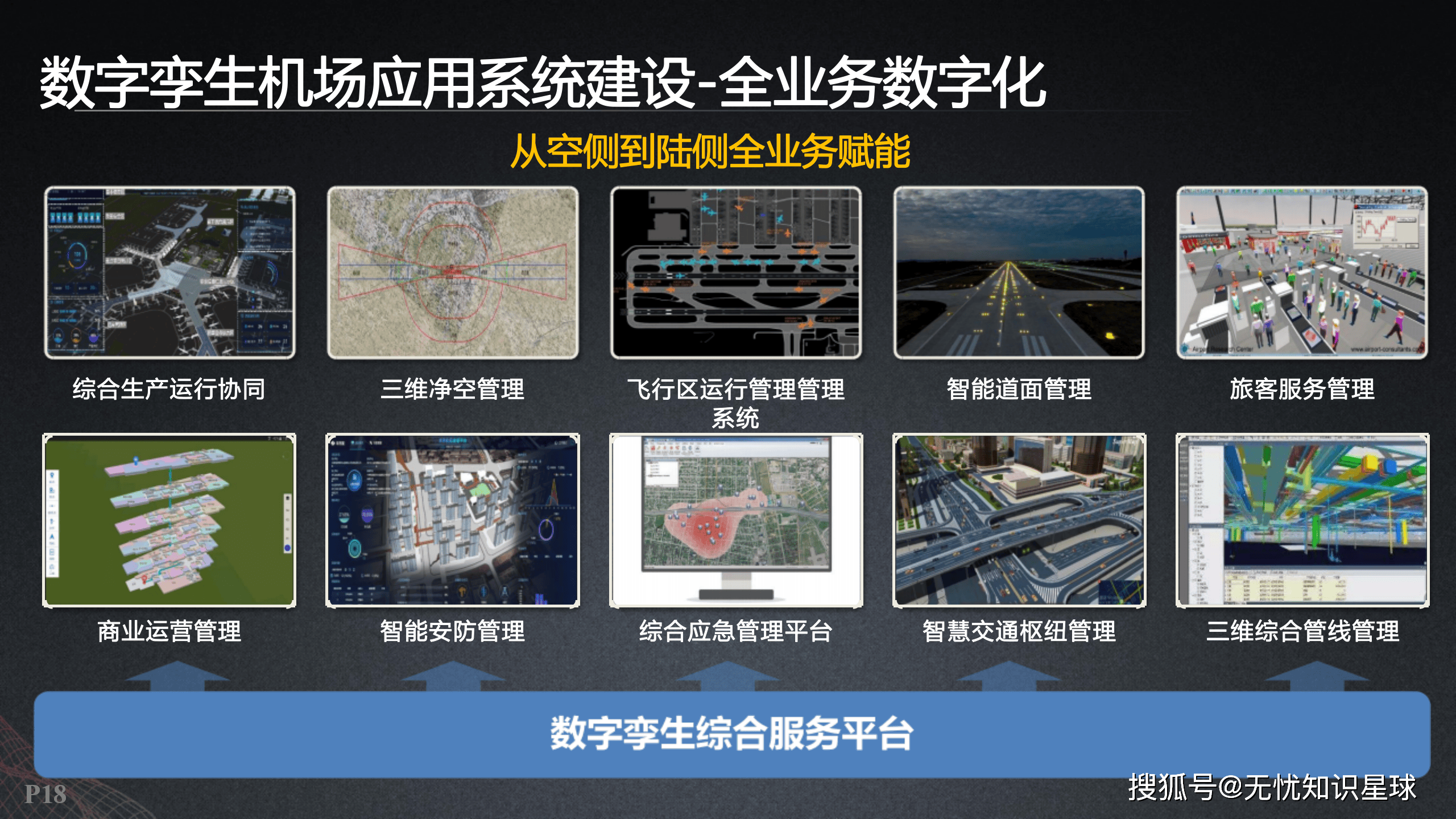

数字孪生:西门子建成“数字孪生地球”,实时模拟全球工厂运行状态,优化效率达25%。

2. 商业模式创新

装备即服务(EaaS):发那科推出“机器人租赁+运维”套餐,客户初始投资降低60%,企业服务收入占比提升至40%。

产能共享:沈阳机床搭建“机床云平台”,闲置设备利用率从30%提升至80%,中小企业生产成本降低20%。

碳税挂钩:数字化装备需标注“全生命周期碳足迹”,不符合欧盟CBAM标准的产品将被加征30%关税。

3. 社会价值重构

就业革命:工业机器人替代重复性岗位,但催生“AI训练师”“数字孪生工程师”等新职业,平均年薪超30万元。

产业安全:数字化装备自主可控率提升至70%,关键领域“卡脖子”风险降低80%。

碳中和贡献:数字化装备助力制造业能耗降低15%,相当于每年减少5亿吨碳排放。

......

如果您对数字化装备行业有更深入的了解需求或希望获取更多行业数据和分析报告,可以点击查看中研普华产业研究院的《》。